烟气液态脱硫剂及脱硫工艺

更新时间:2019-09-07 09:19:31

1、液态脱硫剂产品烟气液态脱硫剂为无色或淡黄色液体,以高效有机阳离子为主体,还含有少量活化剂、抗氧化剂和缓蚀剂组成的水溶液,烟气脱...

1、液态脱硫剂产品

烟气液态脱硫剂为无色或淡黄色液体,以高效有机阳离子为主体,还含有少量活化剂、抗氧化剂和缓蚀剂组成的水溶液,烟气脱硫剂在低温对烟气中的SO2进行吸收富集,在高温条件下解析出SO2并得到99.5%的气体,烟气脱硫剂循环利用,净化烟气达到近零排放、充分回收和利用SO2资源(此为产品描述)。具有选择性吸收二氧化硫、高脱硫率、低腐蚀、不容易挥发、低解吸能耗等特点。烟气液态脱硫剂产品适应复杂烟气成份体系,对SO2气体具有良好的吸附能力和解吸能力,可以循环反复使用,使用过程中不会产生对大气有污染的有害气体,且实现硫资源的回收与利用。

本产品适用于烧结(球团)烟气、电厂锅炉烟气、制酸尾气、有色冶炼尾气、石油化工烟气等工业废气中SO2脱除,对烟气组份、SO2浓度及烟气波动等具有强的适应性。有相关专利如下:

2、液态脱硫剂技术指标

烟气脱硫剂技术指标

3、烟气脱硫基本原理及工艺

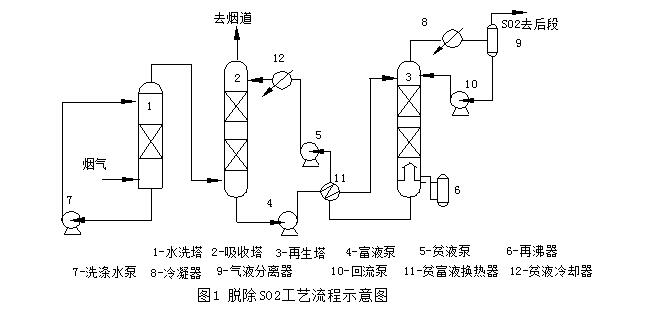

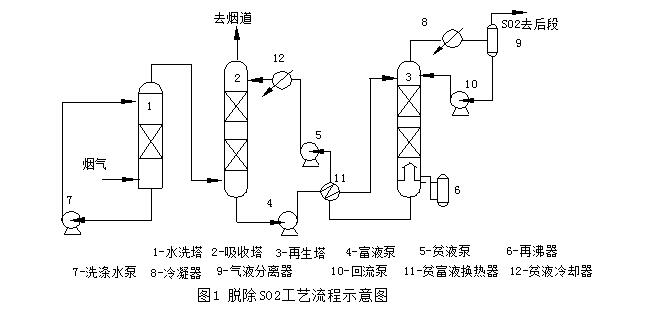

烟气液态脱硫剂在低温对烟气中的SO2进行吸收富集,在高温条件下解析出SO2并得到99.5%的气体,烟气脱硫剂循环利用,净化烟气达到近零排放、充分回收和利用SO2资源。液态脱硫剂循环吸收烟气脱硫工艺主要由烟气预涤涤、烟气SO2吸收、液态脱硫剂解吸、烟气脱硫剂净化,具有工艺流程简单、占地面积少、维护操作简单等特点,其主要工艺流程如下图:

① 烟气预洗涤:来自增压风机的高温烟气在洗涤塔内采用工业水对烟气进行洗涤,烟气被降温、除尘,洗涤液循环利用,部分洗涤液送至废水处理。

②烟气SO2吸收:烟气脱硫剂在吸收塔中吸收SO2,脱除SO2后的烟气由SO2吸收塔顶部的烟囱放空。吸收SO2后的离子液体与来自再生塔被解吸的烟气脱硫剂在热交换器中进行热交换,升温至100℃左右进入再生塔。

③液态脱硫剂解吸:富含SO2的烟气脱硫剂与逆向流动的蒸汽在填料表面进行SO2的解吸反应,被解吸出含SO2蒸汽流向塔顶径冷凝器冷却然后经集液槽气液分离后,得到99.5%的SO2气体引入制酸系统,被再生的烟气脱硫剂经换热冷却后送入吸收塔。

④液态脱硫剂净化;被再生的烟气脱硫剂循环使用后热稳定性盐浓度增加,会影响对烟气中SO2的吸收效率,将约5%的烟气脱硫剂体引入脱硫剂净化系统,经净化后的烟气脱硫剂送入吸收塔。

4、工艺技术特点

高效、先进:SO2浓度范围广:600mg/Nm3~85000mg/Nm3,可选择性吸附SO2气体,脱硫效率可以达到99.5%以上,净化烟气达到近零排放、充分回收和利用SO2资源;能耗低,可充分利用工厂废热、废气;自动化程度高。

安全、环保实效:烟气脱硫剂本身无毒无害,脱硫过程温和,无燃爆危险,只需一次灌注(每年少量补充),可再生循环使用,产出的高纯SO2可直接用于制酸或制成液态SO2,系统渣量少,无二次污染。

经济可行:工艺流程短、设备少、自动化程度高、系统运行可靠、开停车方便;占地面积小,约为石灰-石膏法的1/3;硫资源回收利用,实现循环经济。

5、工程业绩

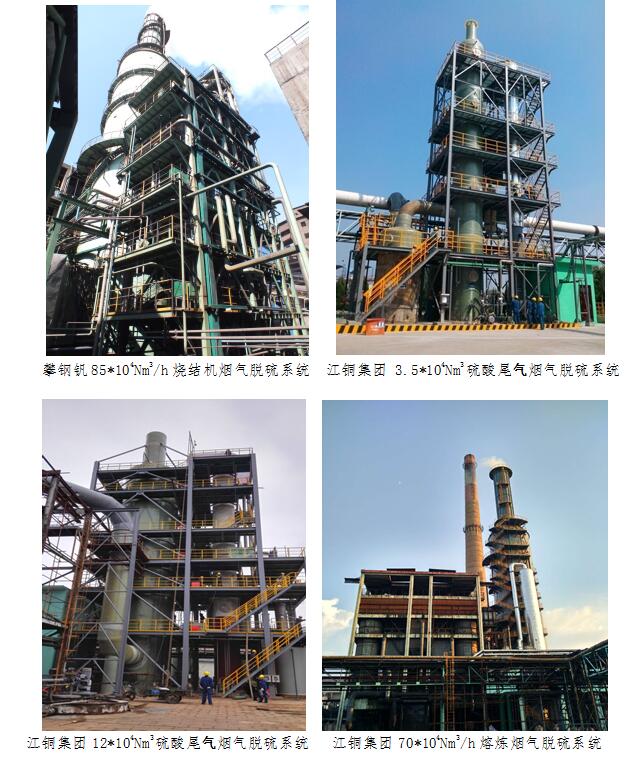

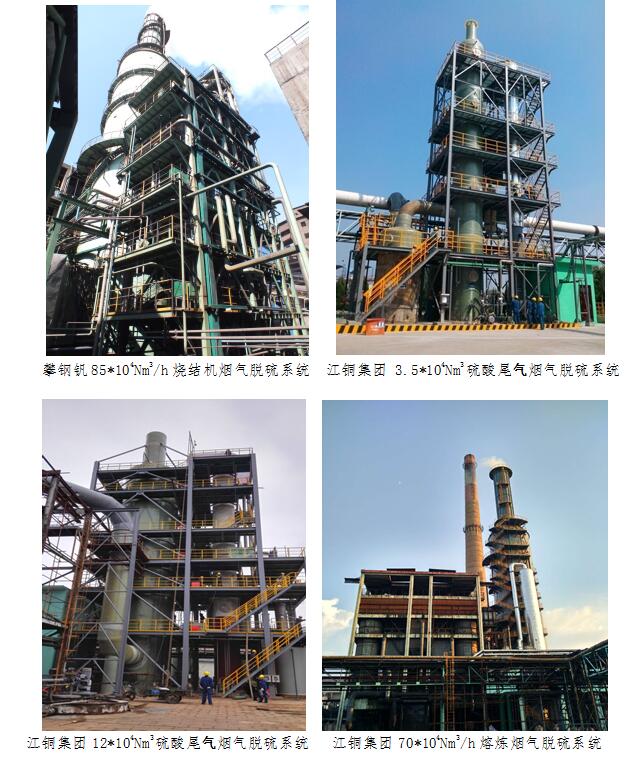

烟气液态脱硫剂应用及工程业绩

烟气液态脱硫剂为无色或淡黄色液体,以高效有机阳离子为主体,还含有少量活化剂、抗氧化剂和缓蚀剂组成的水溶液,烟气脱硫剂在低温对烟气中的SO2进行吸收富集,在高温条件下解析出SO2并得到99.5%的气体,烟气脱硫剂循环利用,净化烟气达到近零排放、充分回收和利用SO2资源(此为产品描述)。具有选择性吸收二氧化硫、高脱硫率、低腐蚀、不容易挥发、低解吸能耗等特点。烟气液态脱硫剂产品适应复杂烟气成份体系,对SO2气体具有良好的吸附能力和解吸能力,可以循环反复使用,使用过程中不会产生对大气有污染的有害气体,且实现硫资源的回收与利用。

本产品适用于烧结(球团)烟气、电厂锅炉烟气、制酸尾气、有色冶炼尾气、石油化工烟气等工业废气中SO2脱除,对烟气组份、SO2浓度及烟气波动等具有强的适应性。有相关专利如下:

2、液态脱硫剂技术指标

烟气脱硫剂技术指标

| 检测项目 | 质量指标 | 检测结果 |

| 外 观 | 无色或浅黄清澈透明液体,不分层、无沉淀 | 无色透明液体 |

| 密度(20℃),g/cm3 | 1.01~1.07 | ~1.05 |

| 有效组分含量,% | ≥48.0 | ~50 |

| Cl-,% | ≤0.052 | 0.025 |

| SO42-,% | ≤0.50 | 0.30 |

| 水分,% | ≤52.0 | 49.6 |

3、烟气脱硫基本原理及工艺

烟气液态脱硫剂在低温对烟气中的SO2进行吸收富集,在高温条件下解析出SO2并得到99.5%的气体,烟气脱硫剂循环利用,净化烟气达到近零排放、充分回收和利用SO2资源。液态脱硫剂循环吸收烟气脱硫工艺主要由烟气预涤涤、烟气SO2吸收、液态脱硫剂解吸、烟气脱硫剂净化,具有工艺流程简单、占地面积少、维护操作简单等特点,其主要工艺流程如下图:

① 烟气预洗涤:来自增压风机的高温烟气在洗涤塔内采用工业水对烟气进行洗涤,烟气被降温、除尘,洗涤液循环利用,部分洗涤液送至废水处理。

②烟气SO2吸收:烟气脱硫剂在吸收塔中吸收SO2,脱除SO2后的烟气由SO2吸收塔顶部的烟囱放空。吸收SO2后的离子液体与来自再生塔被解吸的烟气脱硫剂在热交换器中进行热交换,升温至100℃左右进入再生塔。

③液态脱硫剂解吸:富含SO2的烟气脱硫剂与逆向流动的蒸汽在填料表面进行SO2的解吸反应,被解吸出含SO2蒸汽流向塔顶径冷凝器冷却然后经集液槽气液分离后,得到99.5%的SO2气体引入制酸系统,被再生的烟气脱硫剂经换热冷却后送入吸收塔。

④液态脱硫剂净化;被再生的烟气脱硫剂循环使用后热稳定性盐浓度增加,会影响对烟气中SO2的吸收效率,将约5%的烟气脱硫剂体引入脱硫剂净化系统,经净化后的烟气脱硫剂送入吸收塔。

4、工艺技术特点

高效、先进:SO2浓度范围广:600mg/Nm3~85000mg/Nm3,可选择性吸附SO2气体,脱硫效率可以达到99.5%以上,净化烟气达到近零排放、充分回收和利用SO2资源;能耗低,可充分利用工厂废热、废气;自动化程度高。

安全、环保实效:烟气脱硫剂本身无毒无害,脱硫过程温和,无燃爆危险,只需一次灌注(每年少量补充),可再生循环使用,产出的高纯SO2可直接用于制酸或制成液态SO2,系统渣量少,无二次污染。

经济可行:工艺流程短、设备少、自动化程度高、系统运行可靠、开停车方便;占地面积小,约为石灰-石膏法的1/3;硫资源回收利用,实现循环经济。

5、工程业绩

烟气液态脱硫剂应用及工程业绩

| 气量,×104m3/h | 实际入口SO2浓度,mg/m3 | 实际出口SO2,mg/m3 | 投产日期 | |

| 攀钢260m2烧结机烟气 | 85 | 5000~9000 | ~150 | 2012年11月 |

| 贵溪冶炼厂硫酸车间四系列烟气 | 3.5 | ~1000 | <50 | 2014年10月 |

| 贵溪冶炼厂硫酸车间二系列烟气 | 12 | ~1000 | <50 | 2015年10月 |

| 贵溪冶炼厂熔炼烟气 | 70 | 300~6000 | ~100 | 2017年8月 |

| 新疆阜康冶炼制酸尾气 | 1.2 | 4000~10000 | <200 | 2016年9月 |

| 中铝东南铜业环集烟气 | 46 | ~4000 | 在建 | |

| 新疆阜康冶炼制酸尾气 | 12 | ~8000 | 在建 |